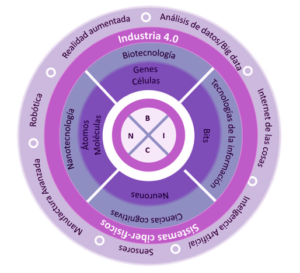

Industria 4.0

Se denominan revoluciones industriales a los hitos que han marcado las etapasen el camino del desarrollo industrial, como se muestra en la figura. En principio, el concepto de la industria 4.0 surge en Alemania en 2011. No obstante, es hasta la edición de 2013 de la feria de Hannover donde formalmente se expone esta como la nueva forma de industrialización, mediante la implementación del Internet of things (IoT) en el entorno de fabricación (Feng et al., 2018; Kagermann et al., 2013). El Instituto Alemán de Normalización Industrial define la cuarta revolución industrial como una fusión de los sistemas de producción con el mundo virtual. Es así como la manufactura y la logística se encuentran en constante comunicación por medio de las diferentes herramientas tecnológicas (Kopp & Basl, 2017).

Cabe mencionar que varios autores concuerdan en definirla como un conjunto de desarrollos tecnológicos que incluyen sistemas ciber-físicos (CPS), internet de las cosas (IoT), internet de servicios (IoS), robótica, big data, fabricación en la nube, realidad aumentada, fabricación aditiva, impresión 3D e inteligencia artificial (Fundación Conama, 2018; Gökalp et al., 2017; Jodlbauer & Schagerl, 2016). Estas tecnologías implican cambios significativos en la manera como trabajan las empresas.

Para ilustrar mejor, en la industria 4.0 los objetos se tornan inteligentes y se utilizan códigos de barras o chips que contienen información relevante para garantizar trazabilidad, así como escáneres o sensores que aportan información y se comunican mediante IoT (Sommer, 2015). Con la incorporación de la industria 4.0 se minimizan los ciclos de producción, las necesidades de los clientes se procesan en tiempo real y el mantenimiento se automatiza en gran medida, dando como resultado las conocidas fábricas inteligentes (Kopp & Basl, 2017). Por consiguiente, la implementación de estas tecnologías permite encontrar soluciones capaces de sobrellevar la creciente complejidad del entorno y garantizar una competitividad sostenible (De-Carolis et al., 2017).

Tendencias de la Inteligencia Artificial aplicada en la Industria en Colombia

En la Industria busca generar un punto conceptual en el que la inteligencia artificial, se entienda como un incremento sostenido en la vinculación de las tecnologías de la información y las comunicaciones, lo que conlleva al desarrollo de sistemas inteligentes interconectados, que combinan, analizan y generan datos a partir de diferentes fuentes, con el objetivo de incrementar la productividad y competitividad (Luque, Peralta, de las Heras & Córdoba, 2017).

Lo anterior acorde con Luque, et al (2017) comprende el uso de herramientas y dispositivos portables, tanto para la medición in situ como ex situ, a lo largo de la cadena de valor, lo que conlleva a la necesidad de contar con plataformas digitales robustas para el acceso, almacenamiento y posterior uso de la información recolectada para una toma de decisiones más acertada y eficiente.

En este sentido las tecnologías más importantes de la Inteligencia Artificial que impactan al sector industrial y lo llevan a un estadio de Industria 4.0; específicamente:

- Manufactura aditiva,

- Realidad aumentada,

- Automatización inteligente,

- Robótica y drones,

- Ciberseguridad,

- Computación en la nube,

- Sistemas ciber-físicos,

- Big data y analítica de datos.

En la Figura se presenta los estadios evolutivos de la inmersión de tecnologías clave en el sector Industrial.

Pasos para implementar Inteligencia Artificial en la Industria

Dentro de la industria para abordar e implementar aplicaciones de inteligencia artificial tenemos por lo general los siguientes pasos:

1. Definición del Objetivo:

En este punto lo relevante es que se requiere resolver o enfocar por lo general se estaría cubriendo en:

- Detectar anomalías futuras en el rendimiento o la funcionalidad de sistema, equipos, productos, etc.

- Predecir si un recurso puede presentar un error, defecto en tiempo real y/o en un futuro próximo.

- Calcular la vida útil restante de un recurso, producto, equipo ,etc.

- Identificar las principales causas del error o defectos de un recurso y/o producto.

- Identificar qué acciones deben llevar a cabo en un recurso y en qué plazo.

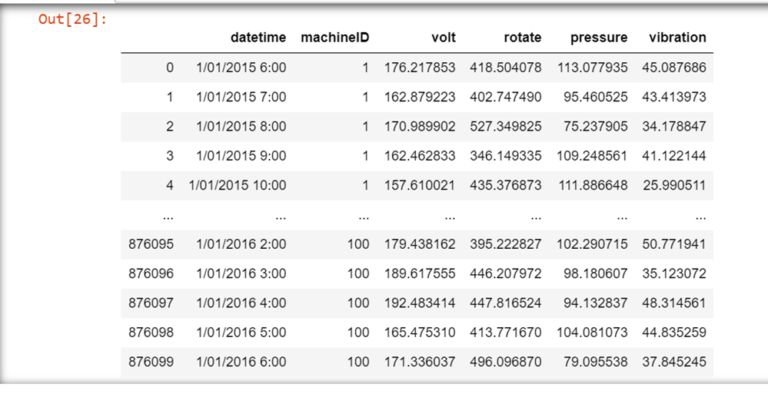

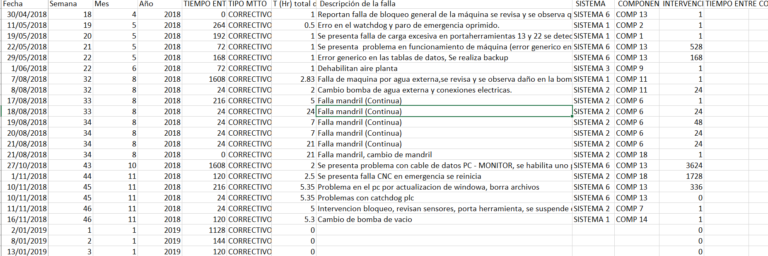

2. Estructuración de la información

En este punto el objetivo principal es tener claridad que información se dispone, las diferentes fuentes de la información:

- Historial de errores o defectos en proceso, equipos, maquinaría, etc.

- Características y/o imágenes de defectos

- Historial de variables de proceso, equipos, maquinaría

- Historial de correctivos, reparaciones, cambios, desviaciones ,etc.

- Historial WIP en el proceso

- Condiciones de funcionamiento de proceso, producto, maquinaría

- Metadatos de equipo, producto, proceso, maquinaría

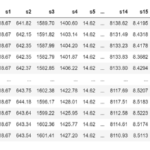

De las diferentes fuentes, se unifica las variables, características, metadatos relevantes para cumplir con el objetivo que se fijo.

3. Pre-procesamiento de la información

La información estructurada y agrupada por lo general presenta vacíos, errores y no está adecuada para que un modelo de Machine Learning o Deep Learning se pueda usar, para la cual debemos hacer correcciones y parametrizaciones de variables para que sean aplicables a los modelos y podamos sacar el máximo provecho. Por ejemplo:

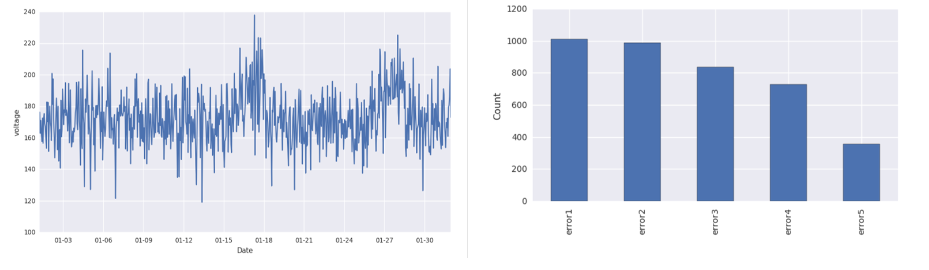

- Registros de proceso, producto y maquinaría: los datos sin formato tienen un identificador de recurso y una marca de tiempo con información sobre las actividades que se han realizado en un momento dado en el tiempo.

- Registros de errores y defectos : los errores o motivos de error se pueden registrar como códigos de error específicos o eventos de error definidos por condiciones de negocio específicas. Use el resto de los códigos de error o las condiciones para construir características de predicción que se correlacionan con estos errores.

- Metadatos de producto, máquina y operador: combine los datos de máquina y operador en un esquema para asociar un recurso con su operador, junto con sus atributos respectivos.

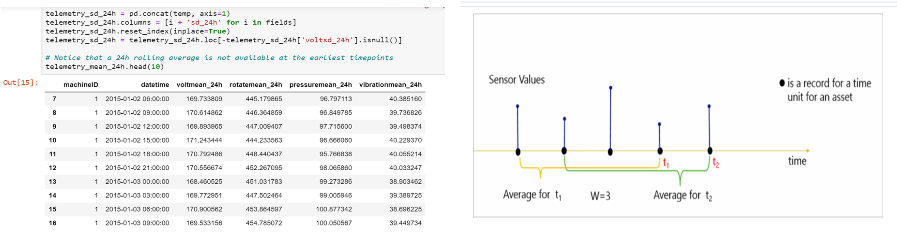

4. Ingeniería de características

En este punto lo que buscamos es la variable que nos va permitir clasificar o predecir el objetivo, en la cual nos podemos enfocar:

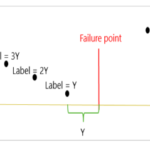

- Ventanas de tiempo. La supervisión remota implica informar los eventos que se producen a partir de momentos específicos.

- Características de retraso. Se definen hasta qué punto el modelo debe predecir en el futuro.

- Características estáticas. Las especificaciones técnicas del equipo, como la fecha de fabricación, el número de modelo, la ubicación, etc.

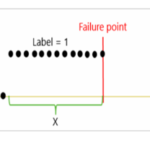

- Etiquetado. Se define variable de destino. Este proceso depende de la técnica de modelado.

5. Modelamiento e Implementación

Modelo

A partir de este momento aplicamos algoritmos de Machine Learning o Deep Learning el cual la resultante será clasificar o regresar la caractrística de ingeniería definida para el modelo.

Validación cruzada

El objetivo de la validación cruzada es definir un conjunto de datos para «probar» el modelo en la fase de aprendizaje.

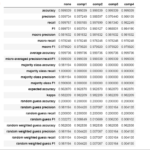

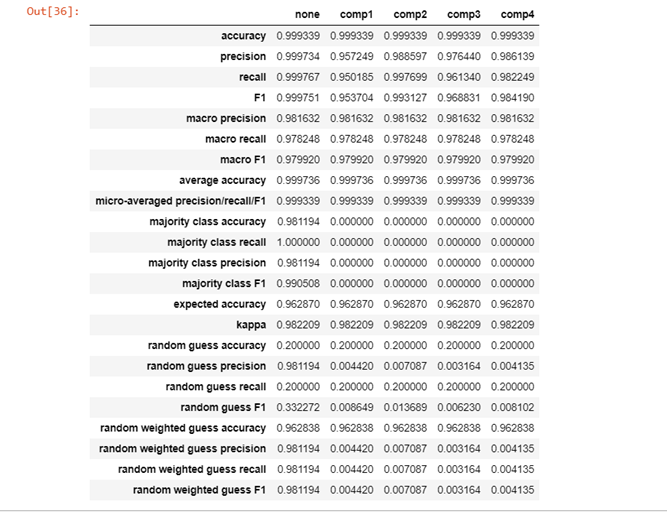

Pruebas de rendimiento del modelo

Una vez que se genera un modelo, se requiere una estimación de su rendimiento en el futuro en datos nuevos.

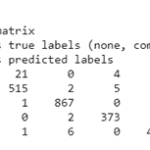

Evaluación del modelo

- La precisión es la métrica más popular que se usa para describir el rendimiento de un clasificador. La matriz de confusión se usan para calcular y razonar sobre la precisión del modelo.

- La tasa de recuperación

- La puntuación F1

Mantenimiento Predictivo con AI

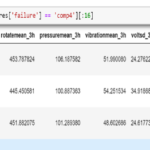

1. Objetivo

- Predecir cuanto tiempo va a fallar el equipo y/o componentes con una confiabilidad superior al 55%

- Definir si ya se cumplió la vida útil del equipo y/o componentes

2. Estructuración de la Información

3. Pre-procesamiento

4. Ingeniería de Característica

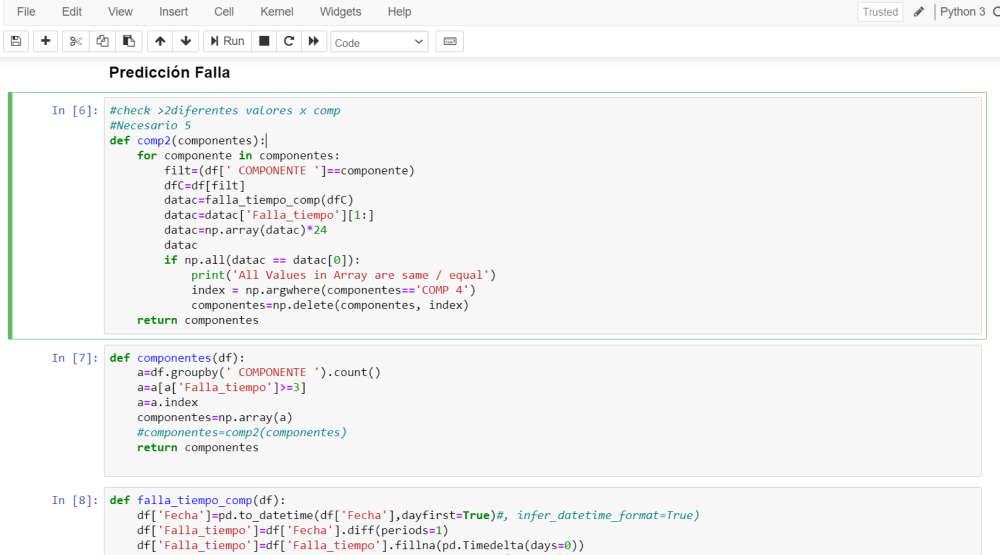

Para este modelo se definió que la variable representativa que es el Tiempo de Falla global del equipo y componentes del equipo.

5. Modelamiento e Implementación

6. Aplicación

¡Haz Click Aquí para abrir la aplicación ahorhttps://mcastiblanco1251-maintenance-conf-app-s-2515nz.streamlit.app/a mismo y empezar a disfrutar de todas sus funciones!

Proceso de Curvado con AI

Proceso de Curvado - Horno

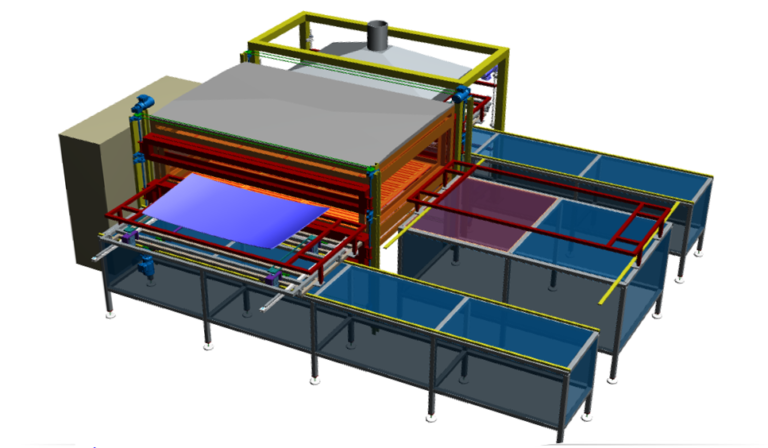

El proceso de curvado de vidrio automotriz, objeto del estudio, consiste en calentar el cristal totalmente plano en un herramental de anillo y llevarlo a una Temperatura aprox 590 -610°C para que por gravedad tome la curvatura y la superficie requerida, para esto se utilizan equipos hornos de curvado como el de la figura.

1. Objetivo

Controlar la superficie del vidrio con una precisión de +-1.5mm sin intervención humana

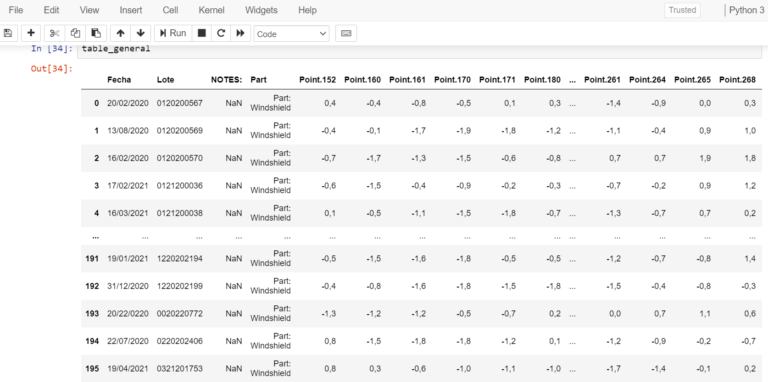

2. Estructuración de la Información

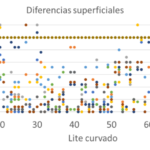

- Datos de las mediciones superficiales y desviaciones del proceso actual

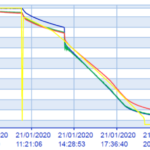

- Curvas de proceso con interveción de personal

- Datos de control de proceso, tiempo de On-Off elemento de calentamiento y enfriamiento

3. Pre-procesamiento

4. Ingeniería de Característica

Después de haber hecho análisis de la información y de hacer unos modelamientos para entender cual debería ser la ruta para cumplir el objetivo se definió:

- Hacer control visual mediante cámara entre la superficie del vidrio y el objetivo.

- Mediante análisis de imagen calcular la distancia de la superficie del vidrio al objetivo.

- Transformar la proximidad de la distancia en el control de las resistencias del horno hasta.

5. Modelamiento e Implementación

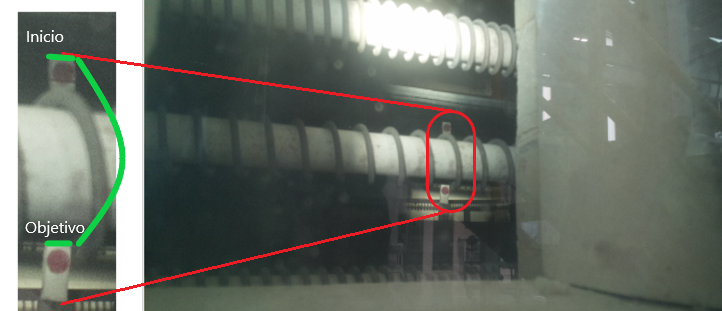

Punto Referencia

Se estableció una referencia en la base del herramental donde debería llegar la superficie del vidrio arrancando en desde la parte plana hasta el objetivo como ilustra la figura, entonces a medida que se va curvando el vidrio los puntos se van acercando

Prototipo de captura de imagen

Para saber en cualquier momento del proceso cual es la distancia, se realizó el siguiente montaje:

- Iluminación adecuada para poder visualizar la referencia.

- Cámara de video HD, en la parte externa del horno para que pudiera visualizar los puntos de referencia.

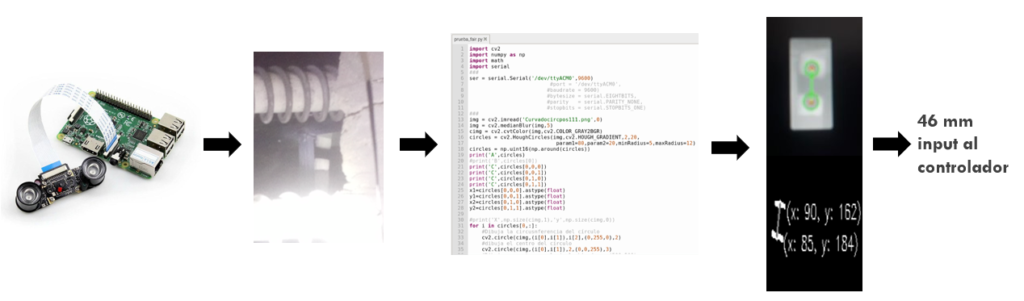

- Raspberrypi 4.0 para poder instalar la cámara y hacer en tiempo real la captura y análisis de imagen.

- Monitores para visualizar el desplazamiento de los puntos.

Análisis de Imagen

Mediante un algortimo de Deep Learning se determina la distancia, la cual va a transmitir la señal al PLC para ajustar el proceso, como se muestra la figura.

Algoritmo de Control

Este punto es el más crítico, ya que se garantiza, que la distancia encontrada como debe actuar sobre el control del horno. En el video se simula 3 puntos de control (1,2,3 variadores) que hacen como si estuviera validando en el tiempo la distancia entre puntos y 3 leds de color rojo que simula la parte de potencia de los elementos de calentamiento. A medida que cambia la entrada de la distancia el controla la intensidad del led, que sería en este caso la potencia de la resistencia

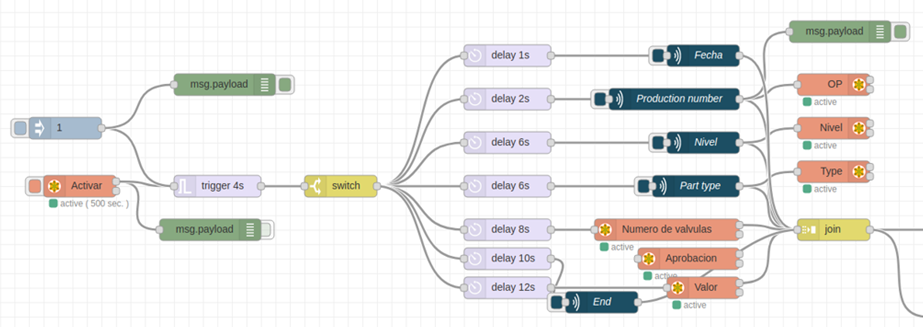

Se realiza un flujo en cual se interconectan la Cámara, RaspberriPi y los algoritmos de análisis de imagen con el PLC del horno para que haga el control de potencia de los elementos de calentamiento, como en la figura.